鋰電池UN 38.3認證變化

T聯合國“關於危險貨物運輸的建議”、“試驗手冊”和“標準大綱”建議進行試驗,以盡量減少空運、陸運或船隻運輸過程中可能發生的危險,第38.3節專門涉及可充電和非充電鋰電池和電池組的運輸測試要求。這一係列測試通常被稱為“T1-T8”測試,指的是該製度的八個組件測試。當前版本是6TH修訂版,2016年1月生效。

2017年末發布,修正案1至6TH修訂版將於2019年1月1日生效,修改的範圍包括:

1.測試範圍和定義的更新;

2.增加測試表,以澄清所需的測試和數量;

3.預處理循環規定的重大改變;以及測試摘要報告要求的標準化。

標準開始時的範圍聲明提供了需要對許多種類的鋰能源設備進行哪些測試的詳細信息,無論它們是電池或電池組,還是可充電或非充電的,等等。在嵌入式電池方麵,以前曾注意到一個遺漏,即安裝在設備上的電池,這些電池安裝在設備上,而且從未運出該設備之外(例如,一種帶有內置、不可移動電池的便攜式電動工具)。

附加到作用域的語句說明,此類電池可以在其支持的主機設備中安裝時進行測試,這一點很重要,因為這種類型的電池依靠主機設備進行機械和電氣保護,因此僅對它們進行測試並不能代表它們將如何用於運輸。

還擴大了“拆卸”這一標準術語的定義,一般說來,拆卸是指電池或電池外殼的破裂,其中固體材料被噴射,但這進一步符合條件,即能量必須足夠低,以便彈射材料不能穿透放置在設備周圍的特定金屬屏。修正1允許替代金屬篩網的方法,如果可以證明等效。

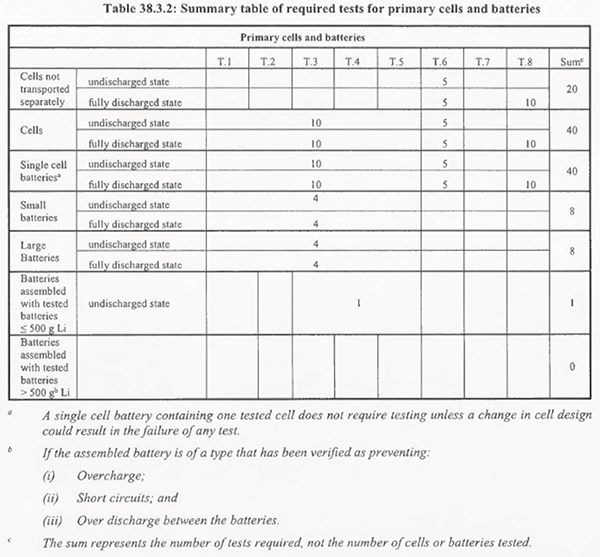

修正案1增加了非充電(“初級”)和可充電(“二級”)設備的測試表,該表鏈接了設備的類型、所需的測試、樣品的數量以及它們在測試開始時各自的電荷狀態。這些表的目的是更好地向用戶提供標準需求的更清晰解釋,從而減少不正確應用的可能性。這類表的一個示例顯示在圖1.

修正案1實施的一個關鍵變化是減少了製備可充電電池和電池所需的充放電循環次數的50%,以前需要50個周期,這已減少到25個周期,一個持續時間相信更有效的老化產品的目的本標準的目的。

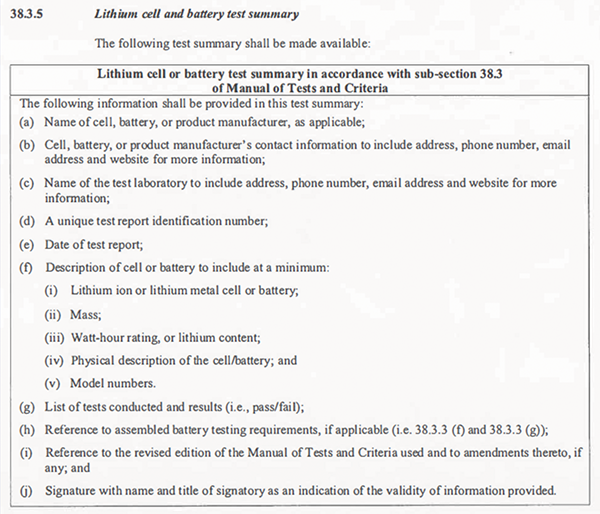

最後,修訂1實現了標準化測試摘要報告的最低要求(請參閱圖2),其目的是確保在報告測試時保持一定程度的一致性,這些報告可能會由承運人、監管機構和其他供應鏈實體進行審查。大多數測試實驗室已經包含了這些需求。除了測試結果之外,它們還提供了足夠的識別信息,並且符合在ISO/IEC 17025等質量體係中發現的實驗室報告要求。

標準中指定的實際測試幾乎保持不變。對於那些尋求達到符合性的人來說,這意味著確保電池的設計在電氣和機械上都是可靠的。作為一個專門從事電池和電池測試的商業測試實驗室,我們看到了大量的這種測試,並將提供大多數測試失敗發生在T1-T5序列中。順序方麵指的是相同的八個電池將按順序進行五次壓力測試。其中一半將是新鮮的,而其餘的將是充放電循環25次,以帶來一個老化的因素。所有測試都將在裝運期間與配置好的單元一起運行。

對五個順序測試的描述以及典型的故障關注如下:

T1:高度-這項試驗模擬了在海拔50,000英尺處儲存6個小時的情況。應力隻是真空的應力,因為它是在室溫下進行的,而不是高海拔的寒冷現實。這種測試中的失敗是非常罕見的。擔心的問題包括不正確的密封袋電池,可能會失去質量或電池組,可能承受不了壓差,導致塑料外殼部分彈出。同樣,這些事件也很少發生。

T2:熱-這個測試包括在兩個極端溫度(+72C和-40℃)之間的熱循環。兩者都超出了大多數鋰電池的典型儲存溫度範圍。失敗並不頻繁,但確實會發生。最典型的是由於小細胞排氣而造成的質量損失。質量差的焊縫或焊點的熱疲勞失效頻率較低。

T3:振動-大多數失敗發生在這次測試中。振動剖麵非常強烈,高達200赫茲重力的8倍。也許更重要的是,測試的持續時間是完整的9個小時,在三個主要飛機中各有三個小時。大部分故障發生在電池組水平,並起源於內部組件(電池、電路板等)。鬆散的,導致互連線斷裂或其他斷裂的。

T4:休克-這個測試在測試不符合的可能性是#2。這項試驗涉及18個半正弦機械衝擊脈衝的應用,三個在每個正的和負的基數方向。衝擊的大小是根據被測設備的質量來衡量的,但可以達到重力的150倍。這是第三次也是最後的連續機械應力。與振動一樣,大多數故障是由於部件鬆動而導致的斷裂。

T5:短-在先前的測試中,一旦該電池組經受了顯著的機械應力,此評估檢查以確認電池或電池在高溫下仍然可以安全地響應外部短路。就細胞而言,預計細胞會發熱,但不會bao炸或著火。對於具有保護功能的電池組,標準是相同的,但保護設備的功能有望緩解短路,從而切斷或至少減少電流的流動。

除了T1-T5之外,單獨的一組細胞還必須通過兩次細胞測試:

T6(碎裂或撞擊)-適用的測試是根據細胞類型(圓柱形、棱柱型、眼袋等)的組合指定的。以及牢房的大小。兩種測試都會導致內部短路。與T5中的外部短路一樣,電池通常會變熱,但不允許發生火災或bao炸。

T8(強迫釋放)-這個測試開始時將一個完全放電的電池,並通過使用外部電源,迫使它過度放電,有可能導致電池逆轉。這是指當電壓降到零伏以下,變成負值時。換句話說,電池會損壞,不再提供電壓,而是充當電阻,導致電壓下降。這導致細胞加熱,有著火或火焰的危險。我們的經驗是,這項測試是一個平衡的限製,電池設計,再加上適當的放電電流規格。如果目前的規格太高,由此產生的加熱率可能會把電池推得太硬,導致過熱導致熱失控(火災和/或bao炸)。

最後,具有過充電保護功能的可充電電池組必須進行另一項測試:

T7(濫收費用)-T7本身就是一個模擬,一個電池組被留在一個有缺陷的充電器中一天,然後移除並放入運輸通道一個星期。與T1-T5序列不同,樣品必須處於測試的操作狀態,特別是它必須能夠接受電荷。過充電電壓和電流參數是根據單位的充電規格。此測試失敗並不常見。

當故障確實發生時,它們通常會發生在過高的曝光期間,而不是在7天的等待期內。最常見的故障是電池組保護電路中尺寸不適當的部件,無法處理所施加的過電壓。這導致電流漏過保護電路,導致內部電池充電過高和可能的熱失控。

請注意,這次測試使用了一組單獨的電池組,但是如果樣本數量有限,T1-T5的功能樣本可以重複使用。再利用的決定不應掉以輕心,因為T1-T5序列的潛在損害可能導致充電過度期間的故障。這反過來又可能延長測試所需的時間,並導致重新測試所需的額外費用。

總之,新的修正案1於2019年年初生效,它實現了對現有標準的一些重大改進,這些標準將以提高效率和標準化的方式使該行業受益。測試本身繼承了先前版本的標準,並且仍然在電氣和機械上都很強。

對於那些需要達到遵從性的新手來說,充分理解哪些測試參數將應用於設計是至關重要的。此外,某種程度的預測試,無論是內部測試還是外包測試,都可能有助於提高第一次成功結果的機會。最後,在T1-T5測試中考慮應力順序的影響也是很重要的。和往常一樣,您的測試實驗室具有豐富的經驗,並且應該能夠並且願意提供一般的指導,以幫助您實現您的遵從性目標。

閱讀本文的人還閱讀了: